5 faits sur la production de la BMW Série 5

La BMW Série 5 devrait connaître une nouvelle génération de modèles. Dans l’ensemble, il s’agit d’une nouvelle évolution du modèle sortant, mais il y a quelques nouveautés importantes. Ainsi, pour la première fois, le nouveau modèle est également proposé sous la forme d’une BMW i5 entièrement électrique. Nous vous en disons plus sur la nouvelle BMW Série 5 dans cet article. Aujourd’hui, nous nous concentrons principalement sur sa production, qui a débuté fin juillet à l’usine BMW de Dingolfing, près de Munich.

D’une manière générale, le processus de production de la BMW Série 5 est similaire à celui d’autres voitures. Différents composants s’assemblent, forment des pièces, le groupe motopropulseur émerge et est fusionné avec le reste du châssis. Sur une autre ligne, la carrosserie est produite et, finalement, tout est réuni pour former une BMW Série 5 – ou une BMW i5 – complète. La vidéo ci-dessous montre le processus de production en détail. Néanmoins, le processus de production comporte des éléments particuliers, frappants ou inhabituels. Nous vous présentons les cinq faits les plus intéressants.

Voici comment BMW construit la nouvelle Série 5 (2024) – BMW Group Factory Dingolfing – AutoRAI TV

1. Statistiques et importance de la série 5

La BMW Série 5 est l’un des modèles les plus populaires de la marque. Il va donc de soi que la série 5 est également importante pour la production. De l’aveu même de BMW, la série 5 constitue même le cœur de la production à Dingolfing, la plus grande usine de la marque. Plus de 280 000 exemplaires de la BMW Série 5 ont été produits rien qu’en 2022. En particulier lorsque les nouvelles BMW M5 et BMW Série 5 Touring seront introduites prochainement, BMW s’attend à ce que ce chiffre dépasse la barre des 300 000 unités par an.

Autres statistiques : quelque 12 millions de BMW ont été produites depuis l’ouverture de l’usine BMW de Dingolfing, il y a exactement 50 ans cette année. La BMW Série 5 représente à elle seule 8 millions d’unités. Par ailleurs, la toute première BMW produite à l’usine était également une série 5, une 520i de couleur mandarine, c’est-à-dire orange. Totalement dans les années 1970. L’usine produit actuellement les séries BMW 4 à 8 (pas les modèles X) et la BMW iX. La proportion de modèles électriques sortant des chaînes de montage augmente. Il devrait représenter 40 % de la production dès l’année prochaine.

Par la suite, les modèles BMW produits sont distribués dans le monde entier. Neuf modèles BMW sur dix produits aujourd’hui sont vendus à des clients en dehors de l’Allemagne. Soit dit en passant, il s’agit de tous les modèles BMW, et pas seulement de ceux qui sont produits à Dingolfing.

2. Copie numérique de l’usine

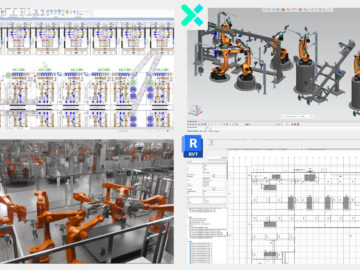

BMW utilise pour ses usines le principe « iFactory » qu’elle a elle-même développé. En bref, cela signifie que la gestion des usines est basée sur les trois principes suivants : Digital, Lean et Green. Soit la numérisation, la production efficace et rationalisée et la durabilité. Le premier utilise des technologies avancées, notamment l’application de l’IA (intelligence artificielle). Par exemple, le contrôle de la qualité est largement automatisé. Les caméras intelligentes dotées d’une technologie d’intelligence artificielle détectent, par exemple, si une pièce est manquante, si elle n’est pas droite ou si quelque chose d’autre s’écarte de la norme. Au total, il existe pas moins de 60 applications de l’IA dans l’usine.

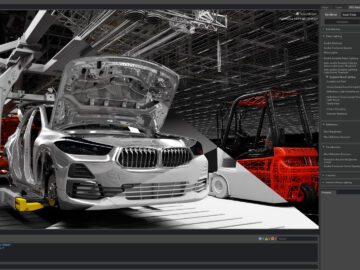

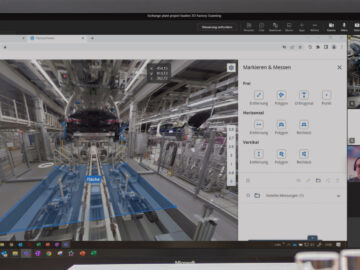

Plus intéressant encore, BMW réalise des copies numériques complètes de ses usines. Le hall de l’usine actuelle est scanné avec une grande précision et ces données sont converties en une copie 3D précise de l’usine à l’aide d’un programme de CAO. Grâce à des capteurs et à des caméras, cette copie 3D peut même montrer en temps réel la situation dans l’usine réelle. La copie en 3D peut être vue sous tous les angles, mais vous pouvez aussi la parcourir vous-même avec des lunettes VR. Chaque usine BMW fait l’objet d’une copie numérique.

Ce « jumeau numérique » de l’usine a plusieurs applications. Par exemple, un directeur de production peut surveiller à distance une ligne de production ou voir comment les processus se déroulent dans une autre usine BMW. La copie 3D est également utilisée pour intégrer avec précision une future ligne de production dans le hall de l’usine. À ce propos, voyez-vous quelle voiture est représentée ici sur un exemple de future chaîne de production ? La BMW i Vision Dee pourrait-elle finalement entrer en production pratiquement inchangée ?

Le texte continue après la galerie de photos

3. La BMW Série 5 roule de manière autonome en usine

BMW dispose également de technologies internes pour la conduite autonome. Sur les routes publiques, on ne peut pas faire grand-chose pour l’instant, mais sur les propriétés privées, il est déjà utilisé. En effet, de nombreuses nouvelles BMW ont déjà fait un peu de conduite entièrement autonome avant que le client n’en prenne livraison.

L’année dernière, BMW a lancé un projet pilote de conduite automatisée en usine dans son usine de Dingolfing. La BMW Série 7 se déplace ainsi de manière totalement autonome du hall d’assemblage à la zone d’inspection finale. Le projet pilote a été couronné de succès et est maintenant déployé à plus grande échelle pour la nouvelle BMW Série 5.

4. Des processus de production très flexibles

Dans la pratique, l’aspect allégé du principe de la BMW iFactory se traduit avant tout par une très grande flexibilité. Des stocks réduits, par exemple, permettent de répondre rapidement à une demande en évolution rapide, mais la ligne de production elle-même peut également être ajustée avec peu d’efforts. Au lieu d’avoir une ligne de production par modèle, les différents modèles et versions sortent simplement de la même ligne de production.

Bien sûr, il y a un peu de tri, mais la BMW Série 7, la BMW i7 et la BMW iX, par exemple, sont apparemment mélangées au hasard sur la chaîne de production, tout comme la nouvelle BMW Série 5 et l' »ancienne » Série 6 Gran Turismo. Cependant, les machines d’assemblage automatisées savent exactement quels composants doivent être montés sur quelle voiture. Une ligne d’approvisionnement séparée garantit que les bons composants sont prêts au bon moment.

5. BMW produit également du miel

Enfin, le thème vert du principe de la BMW iFactory. La durabilité se manifeste sous de nombreuses formes. Les plus évidentes sont les diverses mesures d’économie d’énergie et de réduction des émissions. Mais saviez-vous que l’usine BMW travaille aussi activement pour la biodiversité dans la région ? Par exemple, tous les toits sont recouverts de verdure – dans la mesure du possible. Il absorbe l’eau de pluie tout en améliorant l’isolation du hall d’usine. Tout le monde y gagne ! En 2020, plus de 30 000m2 de toiture ont déjà été recouverts de verdure. L’usine compte également plus de 100 arbres fruitiers. BMW s’appuie sur les conseils de biologistes externes pour s’assurer que toute cette verdure apporte une réelle valeur ajoutée.

BMW va plus loin et possède même ses propres colonies d’abeilles, qui vivent de la verdure sur les toits et autour de l’usine. En fait, 40 colonies d’abeilles vivent aujourd’hui sur le site de l’usine et aux alentours. Ainsi, lorsque vous visitez l’usine, vous pouvez repartir avec un pot de vrai miel BMW.